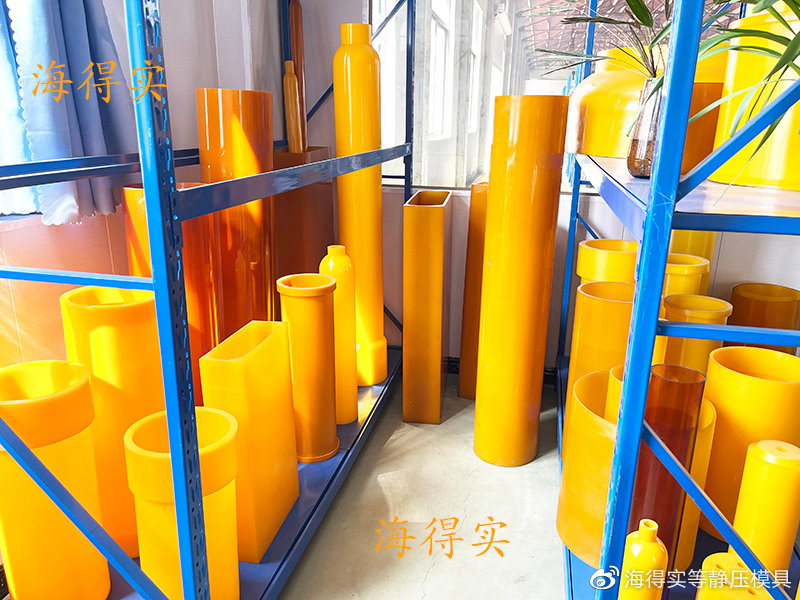

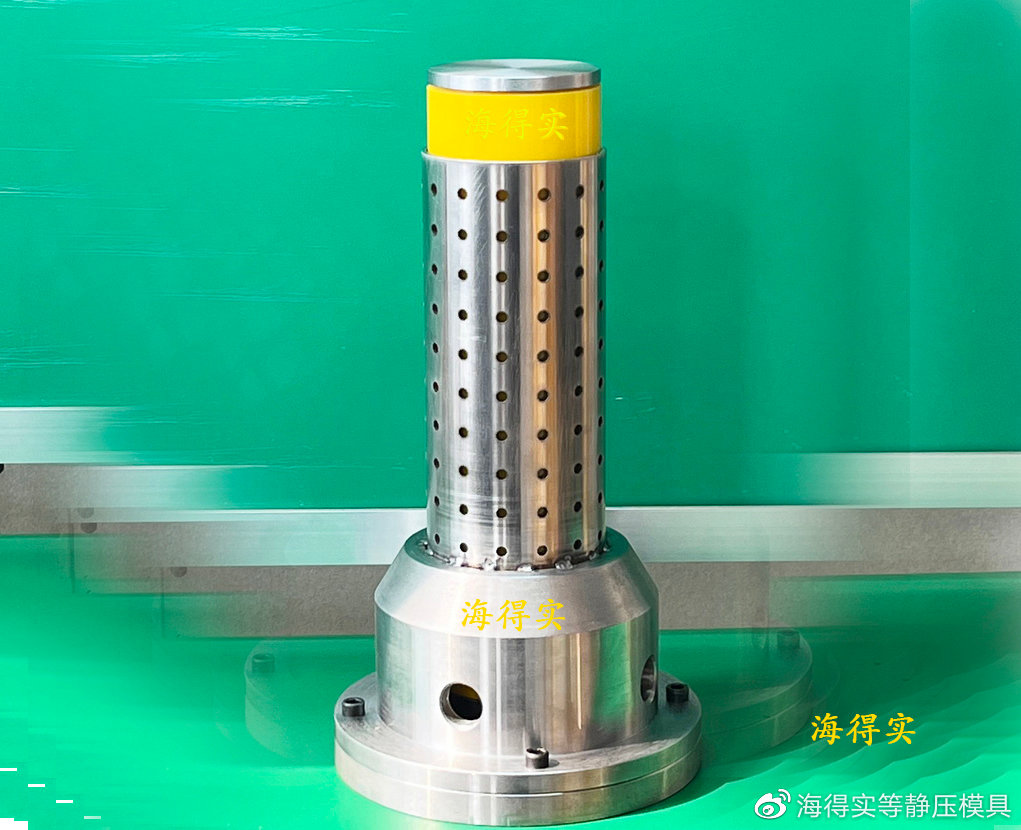

等静压陶瓷,等静压石墨,冷等静压成型时用的等静压胶套包套模具,全套设计,复杂形状等静压成型模具,精准成型模具,工装夹具。密封结构设计,精准成型设计,弹性模具硬度选择,工装夹具的设计,保证成型精度。专用聚氨酯材质的等静压胶套模具在性能和性价比方面的碾压式优势!针对等静压模具专门研发的聚氨酯高分子材料,具有塑性好,弹性好,抗油、耐水和抗氧化老化性能好的特点。体现在等静压成型生产中,就是成型精准,表面光滑,使用寿命长。根据使用情况,有针对性的解决方案,包括设计,胶套,工装吊装等夹具的制造。当然,一般聚氨酯制品企业用常规聚氨酯材料粗制滥造的所谓等静压模具,是不能实现那些优点的。根据帕斯卡原理,压力通过水等液体介质加到橡胶模具上,各个方向上的压力是相等的。这样,压粉颗粒在模具中就不是按填充方向取向,而是按不规则排列方式被压缩,因此,尽管石墨在晶体学特性上是各向异性的,但是从整体上看,等静压石墨却是各向同性的。成型后的制品除了圆柱、长方形之外,还有圆筒、坩埚等形状。

等静压成型机主要是用于粉末冶金工业。由于航空航天、核工业、硬质合金、高压电磁等高端行业的需求,等静压技术发展非常快,已经具备制造工作缸内径3000mm,高度5000mm,最高工作压力600MPa冷等静压机的能力。目前,炭素行业用于生产等静压石墨的冷等静压机最大规格是Φ2150mm×4700mm,最高工作压力180MPa。等静压石墨在用于半导体、单晶硅、原子能等领域时,对纯度的要求很高,必须用化学方法将杂质除去后,才能用于这些领域。除去石墨中杂质的通常做法是,把石墨化制品放入卤素气体中加热到约2000℃,杂质就被卤化成低沸点的卤化物而挥发除掉。几乎所有的石墨化制品中的杂质元素均能用氯气卤化除掉。但是硼元素例外,它只能氟化除掉。用于提纯的卤素气体有氯气、氟气,或者是能在高温条件下分解产生这些气体的卤代烃,例如,四氯化碳(CCl4),二氯二氟甲烷(CCl2F2)。

直拉单晶硅热场和多晶硅铸锭炉用加热器

在直拉单晶硅热场中,等静压石墨部件有坩埚、加热器、电极、隔热遮蔽板、籽晶夹持器、旋转坩埚用的底座、各种圆板、热反射板等约30种。

其中,80%的等静压石墨用于制造坩埚和加热器等。近年来,对单晶硅棒的直径要求越来越大,300mm晶片的生产日益成为主流。

与此相应,单晶炉加热区的直径大多为800mm,炉内的石墨坩埚为了保护放置其中的石英坩埚,直径达到了860mm,加热器直径约960~1000mm,其他部件的直径有的最大达到了1500mm。

等静压95%Al2O3瓷中玻璃相较少,对其金属化时,要靠活化剂与瓷界面的Al2O3作用生成足够量的玻璃态物质渗入钼层中,故需较高的烧成温度。添加一定量的活性氧化物,它们与氧化锰构成的玻璃态物质熔点低,粘度小,对钼的润湿性能好,与瓷结合牢固。同时,锰还与玻璃相结合,使玻璃相膨胀系数得到改善,更接近钼与瓷的膨胀系数,从而降低界面应力,改善产品性能。

在陶瓷金属化工艺中,从以下几个方面加以控制,不仅使金属化陶瓷既有等静压成型工艺生产的95%Al2O3陶瓷致密、体积密度大,气孔率低,显微结构均匀、强度更高、规整度更好等优点,又能确保金属化层与陶瓷结合良好、各项性能指标高,质量可靠稳定。

(1) 通过控制金属粉的颗粒度,使金属膏粉在陶瓷体上尽量达到最紧密堆积,从而使金属化层致密。

(2) 金属粉的颗粒与陶瓷晶相颗粒的合理匹配,使金属膏在烧成时能与陶瓷体形成紧密结合。

(3) 使用活性剂,促进金属化层与陶瓷间的适当反应和互相渗透,达到金属化层与陶瓷的牢固结合,确保金属化陶瓷在封接时达到较高的抗拉强度。

(4) 不同工艺和Al2O3含量的陶瓷要有不同金属化配方和工艺,才能确保陶瓷金属化后的各项技术指标达到最佳,且稳定性和可靠性高。

(5) 一次金属化烧成温度要与陶瓷烧成温度和陶瓷晶相结构相匹配。